1.機械制御による品質の安定

2.サイクルタイムの短縮

3.中空化による軽量化

4.異種材接合の導入

Special Machine Tool

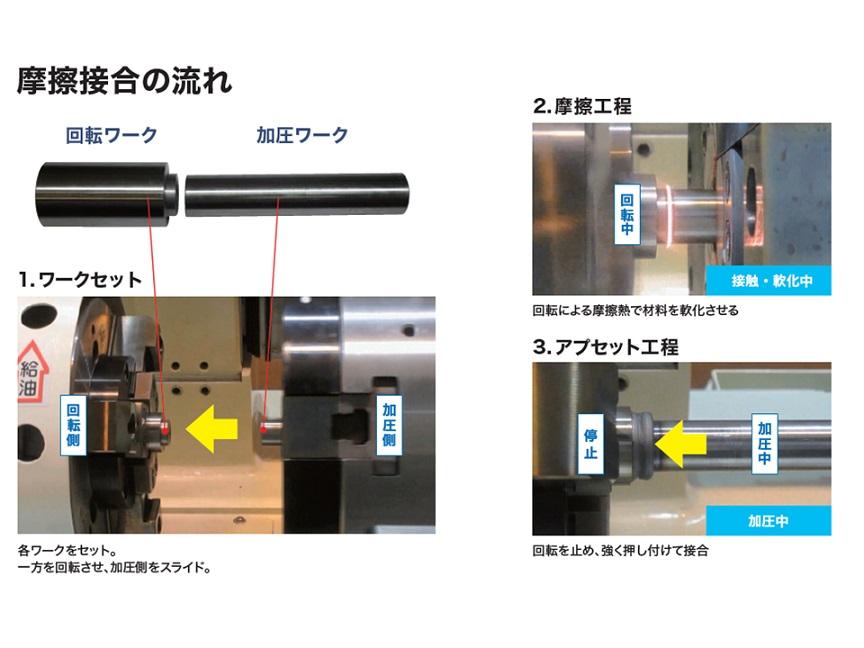

摩擦圧接工法は、一方の部材を高速回転させ、一定方向から圧力をかけて2部材の接地端面を発熱させます。

摩擦工程では部材どうしを摩擦発熱により軟化させ、接合界面の温度を約1100℃~1200℃(炭素鋼の場合)まで到達させます。

その後、回転停止させアプセット加圧にて軟化した部材の新生面どうしが緻密に結合するまで加圧させます。

十分にアプセット加圧を作用させることにより、接合部の結合分子がファンデルワールス力により高い結合力を得られます。

①:サイクルタイムの短縮

②:中空材を用いての軽量化

③:異種材料の圧接

φ133の鋼管となると、全周溶接するのに約4分程度要しますが、

摩擦圧接工法を用いることで、約1分で接合できます。

また、接合面は肉厚分の全周を緻密に圧接しておりますので、

接合部での空隙なども起きにくい工法となります。

さらに、機械制御により常に一定の圧接が行えるため、品質の安定性にも期待できます。

SUS304とA6061のような融点の異なる材料の接合に対しても

摩擦発熱時間と負荷圧力を制御することで接合することが可能です。

溶接では困難な材料同士も、圧接工法により選択肢を広げられることが特徴となります。

上の表は、摩擦接合協会が発表している接合ワークの相性一覧になります。

鉄鋼材やアルミ合金は、接合技術として確立されているものが多く、SUSやチタンなども該当します。

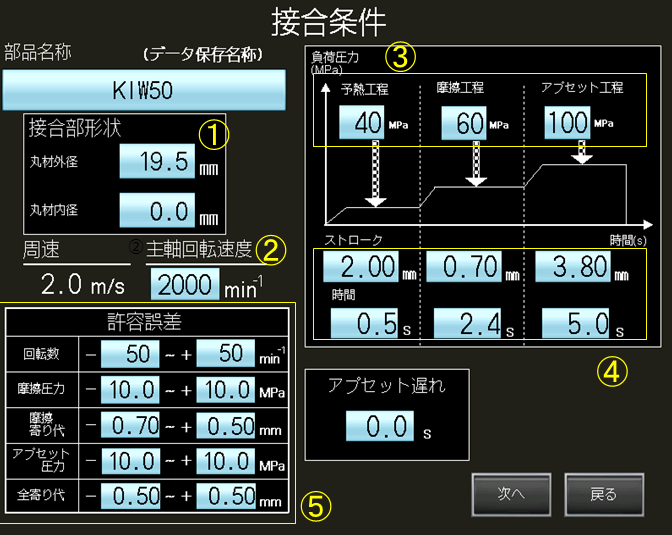

摩擦圧接工法を用いた品質管理の代表例として、下のような各パラメータを設定します。

回転数や負荷圧力、ストローク、許容範囲を機械的に制御することで、再現度の高い接合を行えます。

ワーク端面の全面を発熱させているため、溶接割れやクラックなどが起こりにくいことが摩擦圧接法の特長です。

北川鉄工所が製造・販売しております摩擦接合機の特長を下記ページにまとめております。

開発本部 新事業推進室

電話番号:0847-40-0553

FAX番号:0847-45-3190

メールで問い合わせる